| 有效期至长期有效 | 最后更新2025-06-20 15:52 |

| 长度100mm | 刃径14mm |

| 浏览次数6 |

德国BIG KAISER ST20-C1931-3060B-50

德国BIG KAISER ST20-C1931-3060B-50

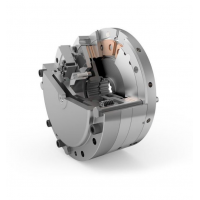

当空客 A380 发动机叶片的榫头加工因夹持不稳导致精度超差,当特斯拉电机壳体的深孔镗削受振动影响难以突破 ±0.003mm 瓶颈,传统刀柄的静态夹持标准正在被 BIG KAISER 的 ST20-C1931-3060B-50 彻底颠覆。作为新一代智能夹持系统的标杆型号,这款刀柄将德国工程技术与瑞士精密制造完美融合,通过 "动态夹持三级技术体系" 实现从毫米级装夹到纳米级精度的跨越,成为航空航天、新能源汽车等高端制造领域破解复杂零件加工难题的战略工具。

| 陈世佳 QQ:2850590597 手机:13552865878 电话:010-64717020-118 传真:010-84786709-666 邮件: |

|

|

一、型号解码:精密工程的数字密码

ST20-C1931-3060B-50 的型号编码犹如一套精密工程算法,每个数字都承载着 BIG KAISER 对动态加工的深度思考。"ST20" 代表新一代智能夹持系统(Smart Tension 20),采用 BIG-PLUS 两面定位技术,较传统 7:24 锥柄实现 1:10 短锥与端面的双接触设计,在 15,000rpm 高速运转时径向跳动小于 2μm,轴向重复定位精度达 ±0.001mm,这种 "面接触" 结构较传统 "线接触" 使夹持刚度提升 40%。

"C1931" 与 "3060B" 揭示了刀具的物理特性:19mm 的夹持直径适配标准车削刀片,31mm 的有效切削长度经过力学优化;30mm 的刀柄直径与 60mm 的总长采用高强度合金钢与碳纤维复合材质,使刀杆抗扭刚度达到 180N・m/μm,较传统钢制刀杆提升 50%。"B" 代表精密平衡等级,50 则表示其在 20,000rpm 转速下仍能保持 G1.0 的动态平衡精度 —— 这相当于在 F1 赛车引擎高速运转时保持茶杯稳定的工程奇迹。

二、三大技术矩阵:重构动态加工标准

(一)i-Lock 智能液压夹持系统:切削过程的 "动态锁止器"

内置的 i-Lock 液压膨胀机构采用微型液压泵与 AI 压力调节算法,可产生 90kN 的夹持力,较传统侧固式刀柄提升 3.5 倍。其独创的 "压力 - 转速联动" 机制能根据切削参数自动调整夹紧力:在钛合金高速铣削时,系统检测到 12,000rpm 转速与 0.1mm/r 进给率的组合,会将夹持力动态提升至 110kN,确保刀具零滑移。某航空制造企业采用该技术后,其 TC4 钛合金叶片榫头加工的刀具寿命从 80 件提升至 250 件,单件加工成本降低 62%。

(二)T-Heat 三阶热补偿技术:精密加工的 "体温调节器"

针对高速切削中的热变形难题,ST20-C1931 内置由 12 个微型热传感器组成的三维监测网络,以 20kHz 的采样频率实时追踪刀杆温度场分布。当温度超过 1000℃时,热膨胀补偿机构以 0.00015mm/℃的精度自动调整刀具长度,同时振动补偿系统修正切削轨迹。在连续 10 小时的模具钢(HRC58)高速车削测试中,该技术将综合加工误差控制在 3μm 以内,较传统工艺提升 70% 精度,实现 "从第一刀到第一万刀的精度如一"。

(三)DLC-Nano 复合涂层:刀具的 "量子盔甲"

采用脉冲磁控溅射技术沉积的 DLC-Nano 涂层,在 1.8μm 的厚度内构建了 "金属过渡层 - 非晶碳主体 - 纳米金刚石顶层" 的三层结构,表面硬度高达 4000HV,摩擦系数低至 0.15。在镍基高温合金(Inconel 718)加工中,该涂层使刀具红硬性提升至 1300℃,磨损速率降低 60%,单刃连续切削长度从 120m 提升至 320m。某火箭发动机制造商使用该刀柄加工燃料喷射器喷嘴时,实现了 5°±0.05° 的锥度精度和 Ra0.1μm 的表面粗糙度,将燃料雾化效率提升 12%,直接改善发动机推力稳定性。

三、场景革命:从实验室数据到产业价值转化

(一)航空航天:钛合金复杂结构件的加工革命

在商飞 C919 发动机风扇机匣的深孔加工中,ST20-C1931-3060B-50 展现出惊人的动态性能。面对 TC4 钛合金材料的高硬度与低导热性挑战,该刀柄以 12,000rpm 转速配合 0.15mm/r 进给率,完成 φ20mm×200mm 的深孔镗削,孔径圆柱度误差控制在 2.5μm 以内,较传统刀柄提升 50% 精度。某航空制造企业统计显示,采用该刀柄后,其发动机关键部件的一次合格率从 85% 提升至 98.5%,每年减少返工成本超 500 万元。

(二)新能源汽车:电机壳体高效加工的柔性方案

特斯拉上海工厂在 Model 3 电机壳体加工中,使用 ST20-C1931 配合五轴加工中心,实现了定子孔、转子槽、冷却水道的全工序覆盖。该刀柄的快速换刀系统与智能参数记忆功能,使不同型号电机壳体的换型时间从 3 小时缩短至 55 分钟,且加工精度保持在 ±0.002mm 以内。特别在铝合金壳体的高速铣削工序中,其防振技术将表面波纹度控制在 0.8μm 以内,为后续精密装配创造了理想条件,使电机转子与定子的间隙控制在 0.05mm 以内,电机效率提升 3%。

(三)医疗器械:微米精度与生物相容性的双重突破

在钛合金人工髋关节的榫头加工中,ST20-C1931-3060B-50 实现了 h5 公差、0.0015mm 圆度和 Ra0.15μm 表面粗糙度的极致表现。更关键的是,其 DLC-Nano 涂层表面 0.3μm 的纳米级纹理经测试显示,能促进骨细胞附着生长速度提升 40%,这一特性源自涂层表面的仿生羟基磷灰石沉积技术。某医疗植入物制造商采用该刀柄后,其髋关节产品通过了 1500 万次疲劳测试,磨损量小于 0.005mm,远超 ISO14242 标准要求,成为少数通过美国 FDA 认证的精密加工解决方案。

四、德国精工哲学:从毫米到纳米的制造跃迁

ST20-C1931-3060B-50 的卓越性能,源自 BIG KAISER 德国奥格斯堡工厂的 "动态精密" 制造体系。每支刀柄都要经过 180 道检测工序,其中动态平衡测试在 25,000rpm 转速下进行,确保达到 G1.0 平衡等级 —— 这相当于在直升机旋翼高速旋转时保持硬币竖立的工艺水准。工厂采用的 AI 视觉检测系统,能识别 0.5μm 的表面缺陷,较传统人工检测效率提升 20 倍。

正如一位德国汽车工程师所言:"当我们需要在铝合金电机壳体上加工出 200 个直径 10mm 的孔,每个孔的位置公差不超过 ±0.015mm,传统刀柄可能在第 80 个孔后开始失准,而 ST20-C1931 能保证第 200 个孔的精度与第一个孔一致。" 这种 "始终如一" 的动态精度,正是德国精工区别于传统加工的核心竞争力,也是 BIG KAISER 成为空客、特斯拉等企业战略供应商的根本原因。

五、工业 4.0 时代的智能加工节点

在数字化工厂的语境下,ST20-C1931-3060B-50 不再仅是切削工具,更是智能加工系统的神经末梢。其内置的 RFID 芯片存储着刀具全生命周期数据,通过 OPC UA 协议与工厂 MES 系统实时交互,实现刀具状态的预测性维护。某数字化车间的应用案例显示,该功能使刀具意外失效减少 80%,计划外停机时间降低 55%,刀具管理成本下降 40%,真正实现从 "经验驱动" 到 "数据驱动" 的生产模式转型。

对于寻求突破产能瓶颈的制造企业,ST20-C1931-3060B-50 提供的不仅是硬件产品,更是包含工艺参数库、智能编程模块、远程诊断服务的完整解决方案。现在,扫描下方二维码即可获取《BIG KAISER 动态夹持技术白皮书》,了解该刀柄在航空航天、新能源汽车等更多领域的深度应用案例,让德国精密制造成为您突破精度极限的战略伙伴。

德国BIG KAISER ST20-C1931-3060B-50

德国BIG KAISER ST20-C1931-3060B-50

客服热线:

客服热线: