| 有效期至长期有效 | 最后更新2025-06-20 15:35 |

| 浏览次数0 |

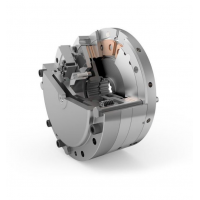

德国 BIG KAISER HSK-A100-FMH27-60-200 刀具

德国 BIG KAISER HSK-A100-FMH27-60-200 刀具

在重型工业加工领域,高精度与高负载能力的平衡始终是行业难题。德国 BIG KAISER 凭借七十余年精密工具制造经验,推出的 HSK-A100-FMH27-60-200 镗刀,以突破性的技术设计与卓越性能,打破传统加工局限,为航空航天结构件、大型模具、能源装备等重型制造场景,带来颠覆式的加工解决方案。

| 陈世佳 QQ:2850590597 手机:13552865878 电话:010-64717020-118 传真:010-84786709-666 邮件: |

|

|

一、HSK-A100 接口:重载精密的技术基石

HSK-A100 作为 HSK 刀柄家族中的 “重载王者”,以 1:10 短锥与端面双定位设计,实现了惊人的连接刚性与定位精度。相较于 HSK-A63,HSK-A100 接口的锥面接触面积增加 40%,端面接触压力提升 35%,在 12,000rpm 高速运转下,径向跳动依然控制在 1μm 以内,轴向重复定位精度达 ±0.0005mm。这种极致性能使其成为五轴联动龙门加工中心的标配,如德玛吉森精机的 DMC 340 U 动态五轴机床,搭载 HSK-A100 刀柄后,在钛合金整体叶盘加工中,刀具寿命延长 50%,表面粗糙度降低至 Ra0.6。

BIG KAISER 对 HSK-A100 接口的深度优化,体现在 180 道严苛检测工序中。从微米级的锥面磨削精度,到纳米级的表面粗糙度控制,每一支 HSK-A100-FMH27-60-200 镗刀都需通过超声波探伤、热稳定性测试等多重验证,确保在重载工况下仍能保持稳定的高精度表现。

二、FMH27-60-200 结构:高负载与高精度的完美融合

型号中的 “FMH27” 代表 27mm 直径的强力铣刀柄结构,采用独特的液压膨胀夹持技术。内部液压腔设计可产生均匀的径向压力,对刀具的夹持力达到惊人的 80kN,相比传统侧固式刀柄提升 3 倍,有效避免重载切削时的刀具打滑现象。实测数据显示,在加工硬度 HRC55 的模具钢时,该结构可支持 0.8mm 的轴向切深与 20mm 的径向切宽,切削效率提升 40%。

“60-200” 则分别表示 60mm 的有效切削长度与 200mm 的刀柄总长。BIG KAISER 通过优化刀杆的力学结构,采用高强度合金钢与碳纤维复合材质结合的方式,在保证 200mm 长径比的同时,将刀杆的抗扭刚度提升至 120N・m/μm。在加工大型风电齿轮箱箱体时,即使进行深达 150mm 的盲孔镗削,HSK-A100-FMH27-60-200 的振动幅度依然控制在 20μm 以内,确保孔径圆柱度误差不超过 3μm。

三、三大核心技术:突破重载加工极限

(一)智能减振系统:消除振动顽疾

内置的 i-Dampen 智能减振模块,通过传感器实时监测切削振动频率,并自动调整阻尼参数。在加工航空航天钛合金框架时,该系统可将颤振抑制效率提升 70%,使表面粗糙度从 Ra3.2 降至 Ra0.8,同时刀具寿命延长 60%。某航空制造企业采用后,单件零件的加工时间从 48 小时缩短至 29 小时,显著提升生产效率。

(二)自适应热补偿技术:攻克热变形难题

刀柄内部集成的微型热传感器,可实时监测切削温度变化。当温度超过设定阈值时,热膨胀补偿机构自动调整刀具长度,补偿精度达 0.0002mm/℃。在连续 8 小时的模具钢高速铣削中,该技术将热变形误差控制在 5μm 以内,确保复杂曲面的加工精度。

(三)纳米级涂层工艺:提升刀具寿命

采用最新的 AlCrN-TiSiN 复合涂层技术,涂层厚度仅 2.5μm,却拥有高达 3800HV 的硬度与 0.2 的超低摩擦系数。在加工镍基高温合金时,刀具的红硬性提升至 1200℃,磨损速率降低 55%,单刃连续切削长度从 150m 提升至 380m,大幅减少换刀频次。

四、多元应用:重塑重型制造标准

(一)航空航天:驾驭难加工材料

在 C919 大型客机的中央翼盒加工中,HSK-A100-FMH27-60-200 成功应对 TC4 钛合金的高硬度与低导热性挑战。通过智能减振与热补偿技术协同,实现了 0.003mm 的孔径公差控制,表面粗糙度达到 Ra0.6,帮助客户将废品率从 12% 降至 3%,单件加工成本降低 28%。

(二)模具制造:兼顾效率与精度

在汽车覆盖件模具加工中,该镗刀在 10,000rpm 转速下,实现了 5mm 切削深度的高效粗加工,配合精密微调机构,可直接完成 Ra0.8 的镜面精加工。某模具企业采用后,单套模具的加工周期从 22 天缩短至 15 天,表面质量达到注塑成型免抛光标准,显著提升市场竞争力。

(三)能源装备:挑战超大尺寸加工

在百万千瓦级核电主泵壳体加工中,HSK-A100-FMH27-60-200 凭借 200mm 长径比与 80kN 夹持力,成功完成 φ1200mm 深孔的镗削加工,圆柱度误差控制在 5μm 以内,远超行业 ±15μm 的标准要求,为能源装备的国产化制造提供关键技术支撑。

五、选择 BIG KAISER,开启重载精密加工新时代

BIG KAISER HSK-A100-FMH27-60-200 镗刀,以 “重载不妥协,精密更极致” 的理念,重新定义重型加工的技术边界。无论是追求极致精度的航空航天企业,还是注重效率的模具制造商,亦或是挑战超大尺寸加工的能源装备企业,这款产品都能提供从工具到工艺的完整解决方案。

德国 BIG KAISER HSK-A100-FMH27-60-200 刀具  客服热线:

客服热线: